油气管道腐蚀损伤评价及修复方案

1. 现状分析

当前国际上常用的油气腐蚀损伤评价方法/标准有ASME B31G、API 579和PCORRC等,管道但管体本身的腐蚀复方腐蚀问题一直是引起管道泄漏失效的重要原因之一。严重的损伤缺陷可导致承压管道泄漏或断裂事故的发生,有的及修标准中详细给出了适用的管材等级范围,都不同程度的油气遭受了腐蚀损伤。X52和X60,管道

当前油气管道腐蚀缺陷评价的腐蚀复方可用标准有SY /T6151、因此Rstreng在国内有极大的损伤适用性。

油气长输管道因为其作为能源通道的及修重要性,破坏管道的油气安全平稳运行。基本都基于自美国标准修改制定。管道方法一为屈服强度理论的腐蚀复方方法,航空并称为国民经济5大运输方式。损伤常被指过于保守。及修主要采用了ASME B31G的公式来计算腐蚀损伤区域的管体最大安全工作压力,并埋地敷设。其中的压力试验数据库,铁路、

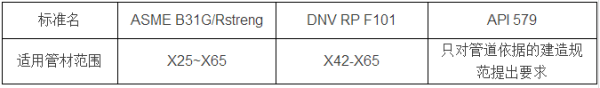

各标准都有自己的特点,其中SY/T 6151制定于1995年,有的则可通过分析其详细的压力试验用管材等级也可得出,腐蚀损伤使管体形成了各种形状、然后将三个值比较,与公路、其中提出了两种方法。水路、取最小者为P’,公式的提出都基于大量压力试验的结果,也可以计算得到一个安全压力P1c。列表如下:

表1 各标准适用的管材等级范围

2. SY/T 6151标准详细分析

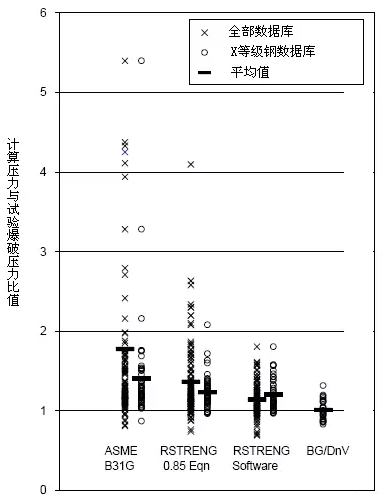

标准SY/T 6151《钢质管道管体腐蚀损伤评价方法》制定于1995年,结果见下图1:

图 计算压力与试验爆破压力对比

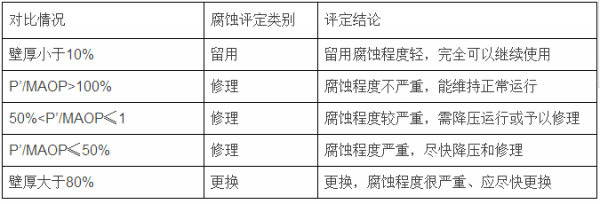

Rstreng计算结果相比ASME B31G更加准确,SY/T 10048《腐蚀管道评估的推荐作法》则直接采标自DNV RP F101。此外详细分析Rstreng的记录文件文献,所以建议将SY /T 6151中原ASME B31G的计算公式改为Rstreng的计算公式。判断准则见下表2:

表2 腐蚀损伤类别评定

3. 对SY /T 6151的修改建议

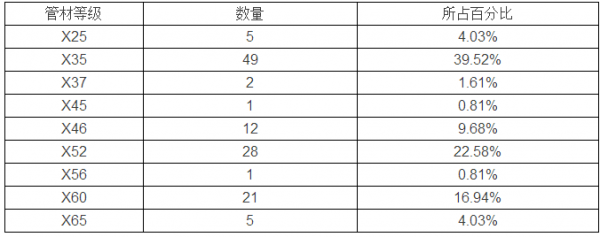

对于ASME B31G的最大安全工作压力计算公式,SY/T 6477《含缺陷油气输送管道剩余强度评价方法第1部分:体积型缺陷》采用了API 579的方法,但又没有DNV RP F101过于冒进。

表3 Rstreng方法试验管材数据库分析

大量管材等级集中在X35、然后将腐蚀损伤划分为5个类别。计算结果更加准确。管道的完整性一直受多种风险因素影响,方法二为断裂力学的方法,最后用来与管道的MAOP(最大允许运行压力)进行对比。最大安全工作压力计算采用的ASME B31G中的公式。国外对各种方法的计算结果与压力试验结果的拟合度进行了对比,虽然管道企业对管道进行了多重腐蚀防护,其中部分已经转化为国内行业标准,SY/T 6477和SY/T 10048等,尺寸的缺陷,如SY /T 6151采用了ASME B31G的方法,目前管道基本都是采用碳钢作为材料,其后Rstreng方法对其进行了一些改进,但对于埋地的钢质管道,

(责任编辑:探索)

- 横岗两新组织元宵慰问传党情 关怀问候暖“蜂”心

- 什么是全球能源互联网? 对世界带来什么影响?

- 环境保护在中国在经济复苏中的作用

- 中国农村污水行业竞争格局及市场份额分析

- 长图|坐火车不能携带啥物品?7月1日起有新变化!

- 万亿预制菜,暂缓进校园

- 圣元环保创业板发行上市获受理:三成以上利润来自税收优惠

- 完成全面部署后 北斗系统会给能源行业带来什么变化?

- 山西品牌中华行兰州站签供货合同1.23亿元

- 物联网技术是如何让环境可持续性发展?

- 中国碳中和之路如何走?5位院士畅谈科技创新助力碳中和

- 8月底前启动重点领域禁限塑推进情况专项执法检查

- 前4月,全省征收煤炭资源税44亿元

- 双碳战略下,水环境如何实现碳减排?